高频振动在铸造中的应用及对液态金属优化结晶的影响分析

武汉恒新科技开发有限公司 王俊 2018.5.26

(关键词:振动铸造,振动熔炼. 振动还原、细化晶粒)

铸造是中华民族的骄傲。五千年的文明史铸造历史就占了四千多年;我国春秋时期就开始了铸铁农具,战国时期就已经有了精湛的铸剑技术。仅此我国的铸造技术比欧洲早1800多年。但振动铸造是起源于20世纪初,有规模的应用开始于上世纪的70年代中晚期。最早期的工艺形式就是在通用铸造行业里应用的离心浇铸;在高精铸造领域就是超声波振动和电磁振动冶炼铸造。离心浇铸是最早用于边振边浇的振动铸造形式;至于超声波振动和电磁振动主要是应用在熔炼中。这就是最早期的振动技术在铸造中的应用。它们的终极目标只有一个:就是促进还原,加速结晶,细化晶粒,同时具有十分有效的除气、除杂、防缩松之功效。

一、高频振动铸造的除渣、气作用分析

1、高频振动铸造在浇注中的应用,有利于阻止液面上浮渣向结晶器壁方向聚集的作用。与金属熔体比较,渣的密度小。只要液流供应平稳,液穴表面的渣子不容易沉入熔体中去。漂浮在液穴上方的渣块,若遇上液流供应的不平稳或者金属液面发生了波动,就有机会向结晶器壁靠拢并在那里聚集,最终成为铸锭或铸件表面夹渣.另则,在没有振动状况下的型腔壁与金属界面处的压力最小.如果有了振动,那状况恰恰相反: 型腔壁与金属界面处的压力******.腔壁在高频振力的激荡下,渣和气泡都被反射汇聚到溶腔中间.如此,就大大的降低了气渣的留存.

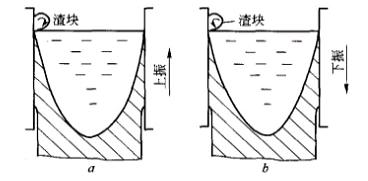

2、型腔或结晶器相对于铸件或锭的运动,由于金属熔液快速充填型腔,液态表面与型腔壁间的速度差形成了明显的摩擦引力,在没有振动状态下,就形成了夹渣,如果有一个不间断的振动成在,就可使金属液态表面的渣块形成如下运动;即将被凝壳从液面上“捕获”的渣块以一个切向力,使其扭转(图1-1)。

如前所述,结晶器振动时由于有负滑动,结晶器上振期间和下振期间相对于铸锭的运动速度,都远远大于不振动时的铸造速度,结晶器壁作用于渣块的这一切向力亦大,并且上振动和下振动时瘡块扭转的方向相反。渣块的反复扭转,不仅有可能使大的渣块破碎,而且有可能使即将被凝壳“捕获”的渣块重新获得“自由”,而转向液穴中心方向浮动。振动铸造使铸锭表面夹渣大大减少,就是基于这个道理。显然,振幅越大,振动频率越高,上述驱渣作用越加有效。

a渣块上振动时受力扭转方向;b渣块下振动时受力扭转方向

图1-1液态金属在型腔内振动结晶时浮渣受力扭转示意图

当然,避免铸锭夹渣并非只要采用振动铸造单一措施就会完全有保证,任何情况,减少熔体造渣和注意对液穴中熔体的保护,都是非常重要的。

非振动铸造方式中,铸锭通过结晶器时是均匀速度状态,凝壳与结晶器壁之间隙相对固定在一个位置上。振动铸造方式中,向下振动时振动与结晶器几乎以相同的速度(或接近相同速度)一起下降,铸锭与结晶器之间的热交换基本是在静态下进行,凝壳几乎受到结晶器的连续冷却。非振动铸造方式中,铸锭一直处于滑动的状态,铸锭与结晶器(工件与型腔)之间的热交换一直是在动态下进行。向上振动时源于金属熔体静压力的冲击,使得刚刚形成的一薄层凝壳被挤压着向外膨胀靠拢结晶器壁,延迟了收缩间隙生成时间。

振动铸造时,由于强化了一次冷却,铸锭凝壳增长速度稳定,凝壳强度提高,对防止拉裂和反偏析的产生也必然有利。我们明确了这样一个原理,也就明白了振动除渣气的必然性。

二、高频振动在冶炼中的应用

振动冶炼早在航空航天高合金材料熔炼中就有应用.后来在有色金属的熔炼中也得到了成功的应用.但唯独在通用铸造的熔炼过程中少见振动熔炼.

1、什么是振动熔炼:振动熔炼是指人们在金属熔炼过程中就加入了振动这一外力干预要素.一般情况下主要是在金属熔炼的中期和后期(既氧化期和还原期).

2、氧化期的中低频振动介入主要是为的金属液体的沸腾的更充分.振动氧化对脱氧非常有帮助.

3、还原期的高频振动介入主要是为了还原材料成份(C Si Ma 及其他主要化学成份)的稳定和进一步除气除渣并能十分有效的防止S、P的增高及其它偏折现象的出现;高频振动在还原时的介入就相当于强化还原效率。

高频振动还原这一过程非常有意义:如果说振动浇注这最后一道除气降杂,优化晶相细化晶粒的手段也只有治标之功的话,那在还原期的高频振动介入就是标本兼治的先行之手。因为还原期的高频振动介入非常有利于液态金属从浮动状态下快速镇静下来。这一有益过程大大的加强了液态金属在刚完成氧化浮动状态向还原状况转变所需要的镇静状态的还原主动性,有效的缩短了还原时间和提高了还原效率,其积极的意义是不言而喻的。

三、什么是高频振动浇注(铸或边振边浇)

最早期的边振边浇注就是离心浇铸工艺的应用。为什么会把离心浇铸归类于振动浇注?道理很简单,离心浇注有别于通常的静态浇铸。因为在整个浇铸流程中因旋转的作用是有振动力介入存在的。由于其振动力相对弱小,离心浇铸在铸造行业内的应用范围相对有限。

1、高频振动浇铸台的出现给我们带了全新的局面。最早期就是用的工频振动浇铸;2840转每分钟的激荡频率太低,仅仅只能对除碴气带来一些有利影响,但并不彻底。因为振动频率太低没有起到液态金属在结晶过程中的影响力。当200HZ的高频振动电机6000次以上的激振频次的出现。高频振动铸造的时代才得以真正到来。

2、高频振动浇铸的定义。所谓高频振动浇铸就是在通常的静态液态金属浇铸时引入的高频振动力波的介入(也就是刘玉满教授首创定义的边振边浇)。实际上高频振动浇铸是在振动冶炼之后引入的一项全新的铸造新工艺。高频振动浇铸的应用是在高频振动台的出现才得以实现的。(见图3-1,3-2)

图3-1 GZT200-10型十吨高频振动浇铸台图示

图3-2 ZEB200D—8/2型变频电源控制系统

3、高频振动浇铸的基本要求:电源频率200HZ的振动频率在6000-9000次的高频振动浇铸台正式开始启用于本世纪的2000年前的于军工之用;2000年后中国汽车行业的铝合金汽车零部件的铸造生产。之后才逐渐被广范应用于消失模及V法的浇铸中。一般来说激振频率不低于5000次/分钟,最高不超过7500次/分钟,振幅在0.5-1.2(平均值为0.8)mm。否则,太低达不到剌激晶核的过早形成。太高又破坏了业已形成的结晶粒的有序排列。北京谋有色金属材料研究机构通一系列的试验证明在振动浇铸中******振动频次是5000-7000次/分钟。在通用钢、铁的铸造领域的应用还可以稍低一点,因为钢铁水的热度远高于有色金属,其流动性更好,重要的是钢金属的振动力波的传递效率远高于有色金属。所以,在浇注时常用的都是4500-6500次/每分钟的激振范围。不同的材料应当有着不同的振动频带工艺方案的选择。

四、高频振动浇铸对液态流体金属金相结晶与晶粒细化的分析

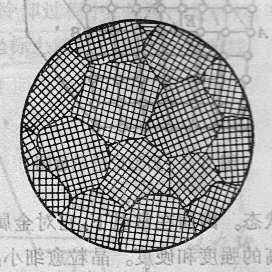

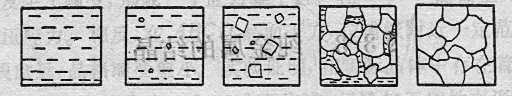

既然谈到了高频振动对液态金属的结晶有影响,就不能不先介绍一下晶体的构成。见下图4-1.如果一块晶体内部的晶格完全一致,这叫单晶体;而实际上那怕一小块很小的金属中也包含了许多小晶体。因为不同元素的成份所形成的不规则的颗粒状我们称之为晶粒;晶粒与晶粒之间的界面叫晶界;这些不规则的晶粒组成的晶体就构成了图4-1多晶体结构及结晶缺陷。

图4-1多晶体结构。 图4-2晶格空位和间隔图示。

图4-3晶界过渡示意图 图4-4亚结构示意图。

1、结晶与结晶界面气隙的缺陷的成形原理

如果我们不知道金属结晶过程中所存在的缺陷,我们就没办法理解高频振动浇铸会究竟作用于何处。为什么说高频振动力波会对晶格中晶粒的细化与优化排列产生作用?就是因为在金属从液态向固态转变过程就是一次热量扩散与金属元子按照自身的金相规律收缩力量的物理演变过程。在此演变过程中任何有效的外力干预都会直接影响其最终的结晶晶核数量产生率与结晶体晶包的成长速度。理论上讲结晶好象只是与温度与时间的关系。殊不知,高频振动力波的介入就十分明显的加快了热扩散速度,提高了过冷度的形成,为早结晶提高时效。见图5-1所示。所示。即时间与温度的关系在外力的影响下是可以改变的。

2、 金属晶体缺陷分类:

晶体中的原子完全按理想规则排列时称为理想晶体。客观上由于结晶的错位及其它加工条件的诸多影响,晶体内部是存在大量金相缺陷的;这些缺陷的存在大大的影响了材料的综合机械性能。例如:一个理想的金属晶体材料的理论屈服强度比实际现实(非理想晶体)材料高出一千倍左右。这高达一千多倍的原因就是如下结晶过程中存留的点缺陷、线缺陷、面缺陷三大缺陷造成的如图4-2、4-3、4-4所示。

3、金属的结晶过程:

我们都知道金属结晶时首先是由一批自发晶核不断的吸附周围液态中的原子而成长壮大的;最后金属便由许多外形不规则的小晶粒所组成。如此我们就知道了液态金属的结晶过程是由晶核的产生和晶核的成长两个基本过程组成的。见图4-5.了解了这一成因过程对我们将如何干预这一过程十分重要。

1液态------—2少量晶核的形成——3晶包在扩大—-———4大面积结晶 ————5完成结晶

图4-5金属结晶过程示意图

五、影响晶粒细化形成的主要因素:

我们知道金属在结晶过程中单位时间内能快速形成越多的细化晶核,晶核成长的越快所得到的最终金相结构越理想。其综合机械性能越高。如何达到快速形核多晶核、快速结晶、快速成长?最有效的办法有如下三种:

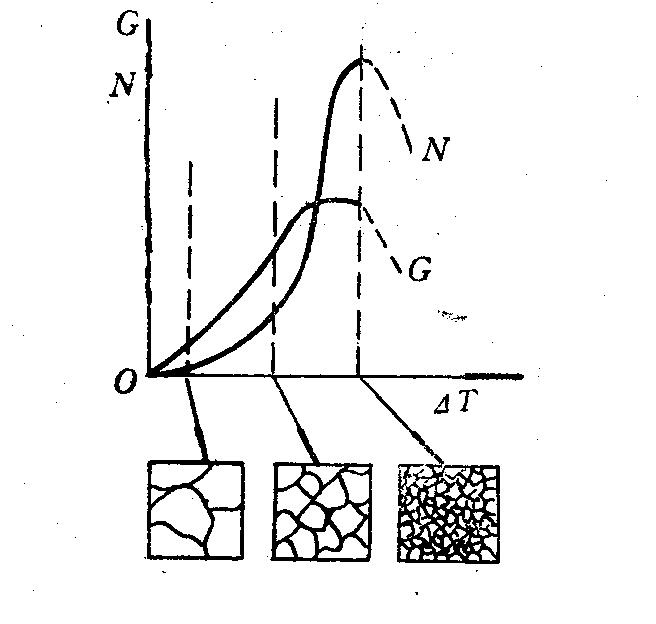

1、增大金属的过冷度△t ,加快液态金属的冷却。使液态金属过冷到较低的温度(就是快速散热)以增强结晶能力(晶核的孕育),形成的晶核数量增多,由此结晶后的晶粒变细。从目前的最直观的工艺手段也就是高频振动力波的介入,可以加速过冷度的实现。图5-1形核率N和成长率G与过冷度△t (高频振动的介入有利于过冷度早期实现,为晶粒的细化晶核孕育形成垫定必然条件)。

2、变质处理法:对于一些大型铸件由于热量集中,扩散热量慢,要想获得较大的过冷度是很困难的。为获得细化晶粒通常是加入一些对应的冷金属物质如:铝、钒或少量的钛、铌等元素以促进快速结晶和细化晶粒的目的。如果同时加入高频振力波的介入会更加有效的提高添加剂快速形成结晶晶核的效率。

3、高频振动力波的介入:高频振动力波分三种:一是超声波振动,二是电磁振动;三是高频振动浇铸台。超声波振动由于其束谢特性只适应点对点的作用;电磁振动耗能大输出力小也不适应于大吨位的应用。所以,上述两种促进快速结晶的方法只适应真空冶炼和试验室及小吨位铸冶或试验应用。规模化工业生产还只有当前最适应于铸造的是高频振动浇铸台。如图3-1、3-2所示。高频振动台产生的振力波其扩散特性非常利于在金属原子间快速全方位传递;特别适应于液态金属强化浮硅孕育和******限度的消除或校正液态金属在结晶晶格缺陷的产生或最小化。

上述的三种加速结晶细化结粒的工艺方法的前两种在没有增加高频振动力波的介入都是有其局限性的,第一条比较理论化,在规模生产中实际可操作性不强。第二条用添加剂促孕的办法极难控制好增添剂量的多少。很容易影响铸造材料成份的精度。如何解决这一突出矛盾?第三种全新的技术高频振动浇铸台的应用:边振边浇注的工艺方法十分完美的解决了金属材料从液态向固态成形的最后关口补充了快速结晶、细化晶粒的有效手段。这是继四千年的铸造工业文明史之后中国人在世界铸造史上又一重大创新与贡献。

图5-1形核率N和成长率G与过冷度△t

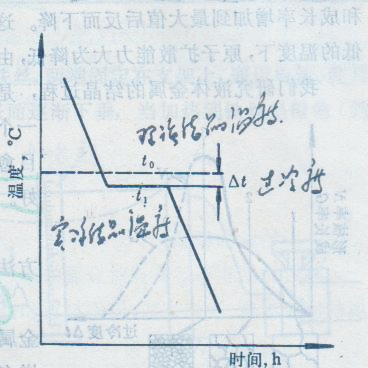

图5-2纯铁金额属的冷却曲线

六、高频振动浇铸对金属致密关系及作用效能分析

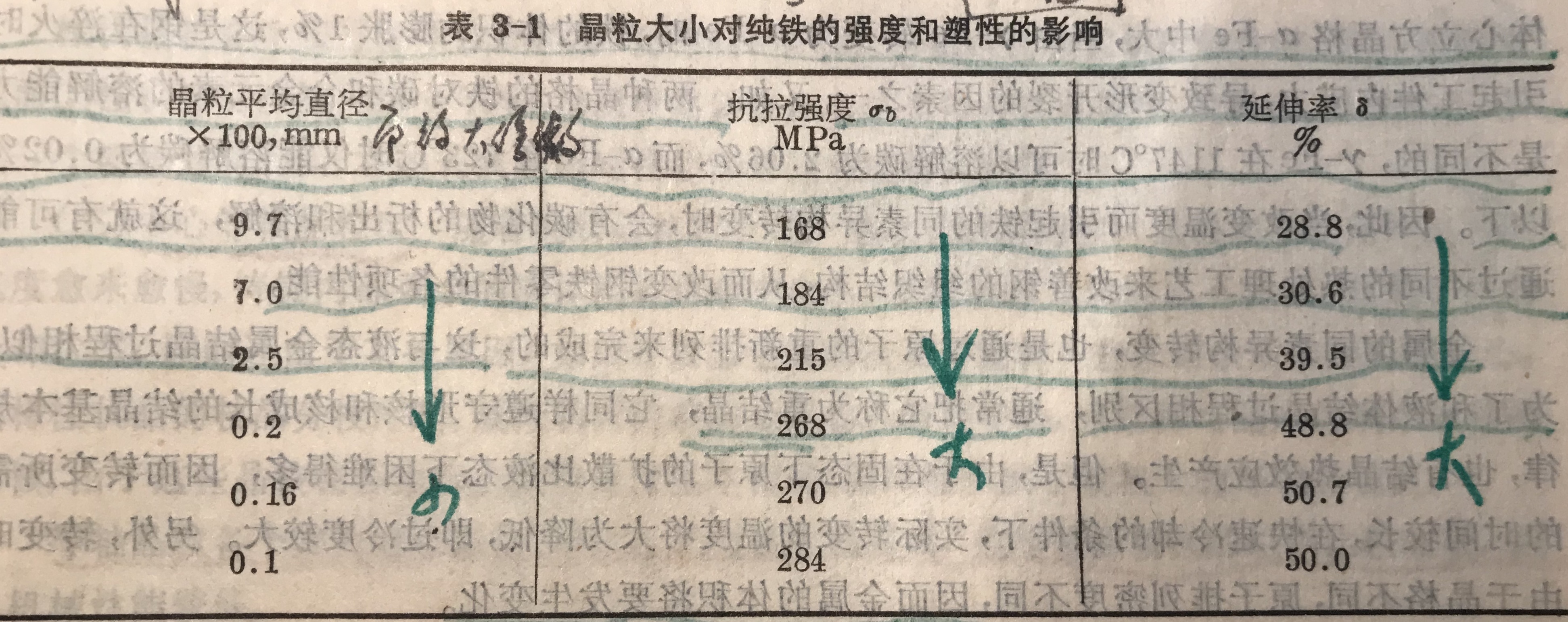

在铸造过程中所有的方法都是在围绕着如何快速结晶、如何细化晶粒。通过图5-1-2和表6-1我们可以很明显确认出细化晶粒与快速结晶带来的机械性能的提升的量化值。但都没有对结晶过程中形成的晶格缺陷如图4-1-2-3-4提出有效的解决方法。要想快速结晶就得有效降低过冷△t 。高频振动浇铸台的应用为解决加速热度扩散、加速结晶、校正晶格、消除气隙为、晶粒细化提供了有效的外力支援。打破了晶粒向正确的结晶方向快速移动,大大的减少了晶格校正的阻尼。在液态金属结晶过程中存在的气隙以及原子核之间的阻力;高频振动力波对打破快速扩散的热量与金属的收缩等因素而形成的热应力平衡能起到十分明显的促进作用;如果此时没有高频振动这个外力的介入,结晶晶格缺陷的存在就是必然的了。高频振动力波的激荡条件下就无条件的打破了晶格错位存在的条件或者可******限度的减少其错位的个数。高温液态流体金属晶粒之间相互充填和充实的机理,是在高频激振波的作用下,能******限度的挤压出流体液晶中的气体和杂质;高频振动台所产生的高频率激振波作用,能******程度上减小金属晶粒结晶过程中的晶体之的阻尼;与此同时晶粒经受到高频激振诱引下的惯性力的作用,在晶层间磨擦力的减小,晶粒之间的吸附引力能力大大削弱,此类形态的出现也只有当振动频率达200HZ和0.5-0.8mm的微振幅时才能出现的致密效应。这种技术最是在航空航天用材钛合金的真空冶炼中得到的验证。所以,高频振动台在今天的铸造领域的工业化,且日趋成熟地应用完全是有的放矢。

表6-1晶粒大小对金属材料强度和塑性的影响

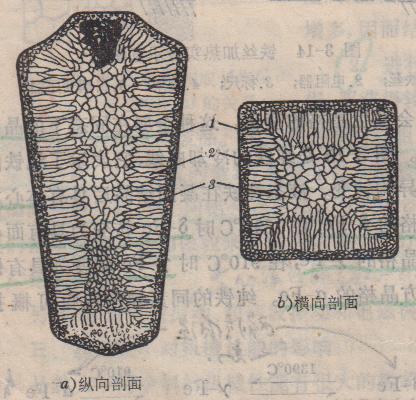

图6-1中的三层结晶区中1是表面细晶区,2是柱状晶粒区,3是中心等轴晶粒区。

图6-1铸锭结晶构造示意图

所以说,液态金属的流动性在高频振动作用下,结晶体微观结构的优化排列所形成的排气、析杂的同时也加速了热量的扩散,正是这种热扩散的加强就促成了快速结晶和多晶核的形成。通过图6-1我们不难看出快速结晶与快速冷却是有直接关系的。铸锭结晶构造示意图的粗细的金相分布十分明确的告诉我们如何合理的提高过冷度是决定结晶效果的重要因素。在高热度密闭的结晶腔内,唯一能给予的就是施以高频振动力波。这就是细化晶粒的直接作用。这正好对应了图5-1模型的效应。于是在高频激振形成的挤压引力的作用下,强化的流动性提升且促进了晶粒在高频振动波的诱引挤压形成的优化过程形成了金相细化结构,正是我们所希望的高精良铸造效果。也正是这种在高频率、微振幅激振波的引导下形成的金间高透气性和杂质强析出能力,才大大缩小的晶面的无歇、无杂的同时效正了晶格缺陷的存在而达到理想致密的结晶状态。使之,最终固态金属的比重能******限度的接近或完全达到或超越理论比重值——这就是高频振动台边振边浇带来的高致密性。同时,在金属冷凝过程中从半液态向固态形成的后期高频振动还能大大降低或消除铸造应力的残留。这一点,只要是做金属材料人们都明白这一结果会给铸件的后加工带来多么大的好处。

七、高频振动台与工频台的区别

为什么要对工频振动和高频振动加以对比?因为不只要有振动就影响结晶的。因为只高频振动在振动铸造中会才能带来如此高致密效果。那让我们来建立一个工频激振和高频激振运动波形对比,仅从物理层面上看,就会更清楚的证明高频振动波给高致密结晶是如何创造了可能性的。

我们都知道50HZ的工频振动2840次/分,那么200HZ的高频振动频率就有用12000次/分钟来对比。从这一数据对比中我们不难看出:工频2840次/60秒=47次/秒,高频12000次/60秒=200次/秒。200/47=4.3倍,显然,高频比工频振动平均高出了4.3倍次/秒;也就是说,在单位时间(1秒)内一个工频振动波次中,高频振动频次要高出工振动的4.3倍。如果我们载取工频振动的一个振幅波,放大到可画出一个脉冲波图来看的话,那么我们就可以很清楚的看成到:当工频振动的一个波次(1/47秒)内高频振动已完成了4次之多的激振。所以,每秒47次的工频振动对应200次/秒的高频振动PK出的影响结晶聚集的金相组织优化效果能力是显而易见的。

当然,实际上在黑色金属领域的应用我们就只需要100HZ(6000次/每分钟)的振动频率就够用了。还有一个一般人都不太了解的原理:那就是从微观高能物理学上讲,金属的最小单元原子的高速运动是不受重力加速度的影响的。而工频振动恰恰就只是应用重力加速度的原理。最早期的影响结晶的方法就只是超声波和电磁波而不是工频振动?原因就在于此。但高频振动力波的出现就改变了这一局面。高频振动台所产生的是高频率微振幅脉冲力波。所以,高频振动台在铸造中的的应用对液态金属中各种金属原子在结晶过程中形成晶核起到远高于超声波的作用。由其是在液态下黑色金属内也远比在有色金属内力波传递效能更高。

八、高频振动台的共振激励效能是加速结晶和细化晶粒的最有效途径

从上述高频台的激振频率数据结果就足以说明真正意义上的高频振动的共振激励结晶效能,能使液态金属从高温流体状到冷凝结晶的过程中的填充能力,因具有高频次的激振诱引晶粒细化得到十分显著的强化。由此,使得金属材料的铸造品质与综合机械性能得到十分显著的提高就成为必然。当今经济学术界有这样一个调侃的说法:“能把一个产品做的很便宜不是什么本事,能把一个便宜的产品做的有更高的附价值才是科学”。因为我们的常用铸件与真正理想的品质还有着一千倍的差距。当然在多晶格也就是合金钢种的条件下是不可能达到理想晶格的金相组织的。但我们在高频振动边振边浇铸的条件下是有可能大大的缩小这种差距和提高我们的铸件的金相质量的。

如何采用更新更高的新技术手段和更简明有效的工艺方法,提高我们铸件产品的技术含量才正是我们企业所需要认真探索的。用什么样方法和事半功倍的投资而取得高回报?这就是我们要告诉大家的核心。所以,至少目前只有高频振动台配合传统的和其它行之有效的工艺路线浇铸才能帮我们达到把一款普通产品提高成为高附价值产品的不二选择。这就是我们要更加用心为之努力求索的目标。

当然,科技进步的实践是无限的。在200HZ的高频振动条件下边振边铸的金相结构与综合机械性能的指标完全还有进一步提高的空间。只要用好高频浇铸台的集群共振,激励结晶效能不造成金相过度挤压应力产生。高频振动台在浇铸中就是必须的。如果消失模边振边铸的工艺需要,将来一定会有更完美的边振边浇的高频动振动台为 “真正意义上在中国实现消失模铸造出更高致密、高耐磨、高精良铸件的技术创新与发展”就一定会领引世界振动铸造科技进步是完全可能的。所以,GZT200型的高频振动台一定会普及于所有的铸造。在可预见的将来,高频振动在消失模、V法铸造工艺配套中的一定是必选的技术制高点,随着人们对高频振动铸造在消失模技术配套中重要性的认识不断提高,我们有理由相信,高频振动台技术会从高致密铸造的配角逐渐成为消失模边振边铸这一创新工艺流程中的不可替代的关键工艺节点装备,这将成为必然。

2018年5月25日修整结稿于武汉。